La historia de LibreMask, la mascarilla para UCI que aguarda certificación

Coronavirus en Sevilla

La ha diseñado un equipo de investigadores y profesionales de toda España del movimiento Coronavirus Makers para sanitarios expuestos a alto riesgo y presenta varias ventajas respecto a las que hay en el mercado

El sevillano Manuel Correa (1999, Montequinto), estudiante de tercer curso de Ingeniería Informática de 21 años, forma parte del equipo de investigadores y profesionales de toda España del movimiento Coronavirus Makers que, con ayuda de varias empresas, ha logrado diseñar una mascarilla de silicona para sanitarios de UCI expuestos a alto riesgo que no existe en el mercado y presenta varias ventajas respecto a las demás mascarillas, entre ellas que usa filtros desechables y de uso habitual en los hospitales. Libremask es su nombre.

El problema para su donación inmediata a hospitales o su venta es que le falta la certificación como EPI para que pueda usarse contra el coronavirus u otras enfermedades transmitidas por el aire. Al ser un EPI, y no un producto sanitario, las entidades que pueden certificar son AENOR, CNMP o AITEX, explica Miguel Ángel Rodríguez, el coordinador del equipo.

El nombre de Libremask responde a que se trata de un producto de hardware libre. Es decir, que los archivos de fabricación se pueden copiar, modificar y estudiar para que alguien ajeno pueda crear su propio LibreMask, siempre que el producto resultante se mantenga con la misma licencia de hardware abierta.

Este joven sevillano, amante del diseño y el desarrollo de productos, hizo el primer diseño de esta mascarilla junto al equipo nada más estallar la primera ola de la pandemia y luego el equipo la siguió perfeccionando con el asesoramiento de profesionales sanitarios hasta lograr el prototipo final.

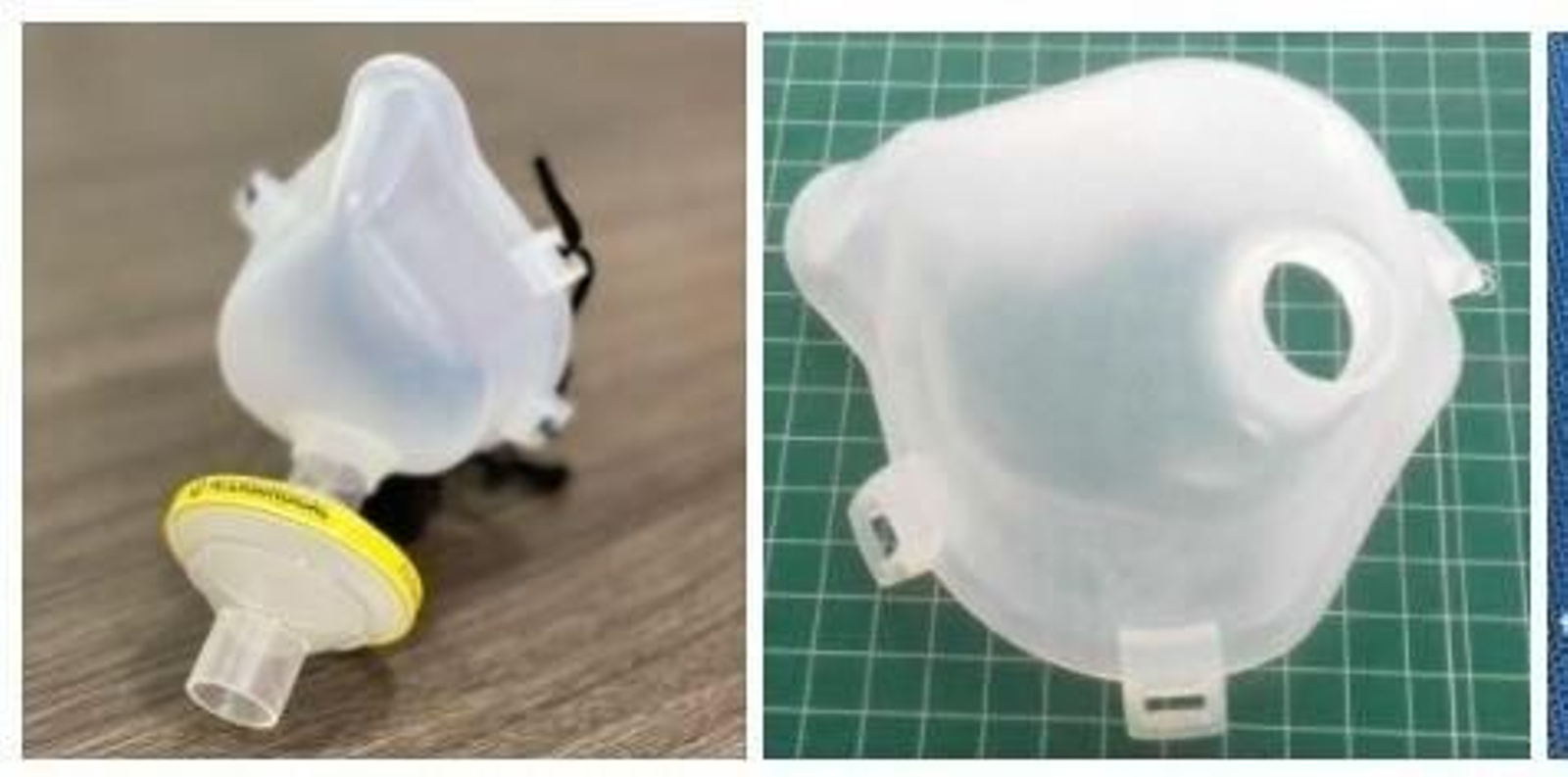

Usa filtros de respiración estándar utilizados en ventiladores y disponibles en hospitales que no han escaseado en la primera ola de la pandemia, el cuerpo de la mascarilla es reutilizable y lavable, y únicamente el filtro es desechable. Su seguridad y estanqueidad se ha probado con éxito en la Universidad de Granada y en el laboratorio andaluz Iavante.

La eficiencia del filtrado es superior a la de una mascarilla FFP2. Se ha comprobado que protege del tamaño de aerosol más penetrante (300 nanómetros) en comparación con las máscaras quirúrgicas que ofrecen protección para aerosoles de tamaño micrón. Se basa en el "respirador elastomérico reutilizable" desarrollado por el Boston Children's Hospital y la Harvard Medical School.

Para lograr esa certificación obligada debe ir a nombre de una persona o entidad, y se necesita licencia para distribuir el material médico. El grupo está haciendo trámites en todas las administraciones públicas, instancias y centros de investigación para tratar de agilizar la certificación.

El equipo sueña con que su mascarilla de UCI fuera un proyecto europeo y que las empresas que han ayudado a diseñarla, como Eyser Hidráulica, Coeca y Tecnasa, obtuvieran licencia para desarrollarla en el mercado.

El equipo

Una quincena de investigadores y profesionales integran la columna vertebral de este equipo.

El coordinador es Miguel Ángel Fernández Rodríguez, físico e investigador de la Universidad de Granada en el campo de los aerosoles, con amplios contactos a nivel nacional e internacional en el grupo de Coronavirus Makers.

Manuel Correa Gómez, ingeniero informático, hizo el primer diseño y testeo del primer prototipo de la primera mascarilla, y ha contribuido al desarrollo web que explica su fabricación.

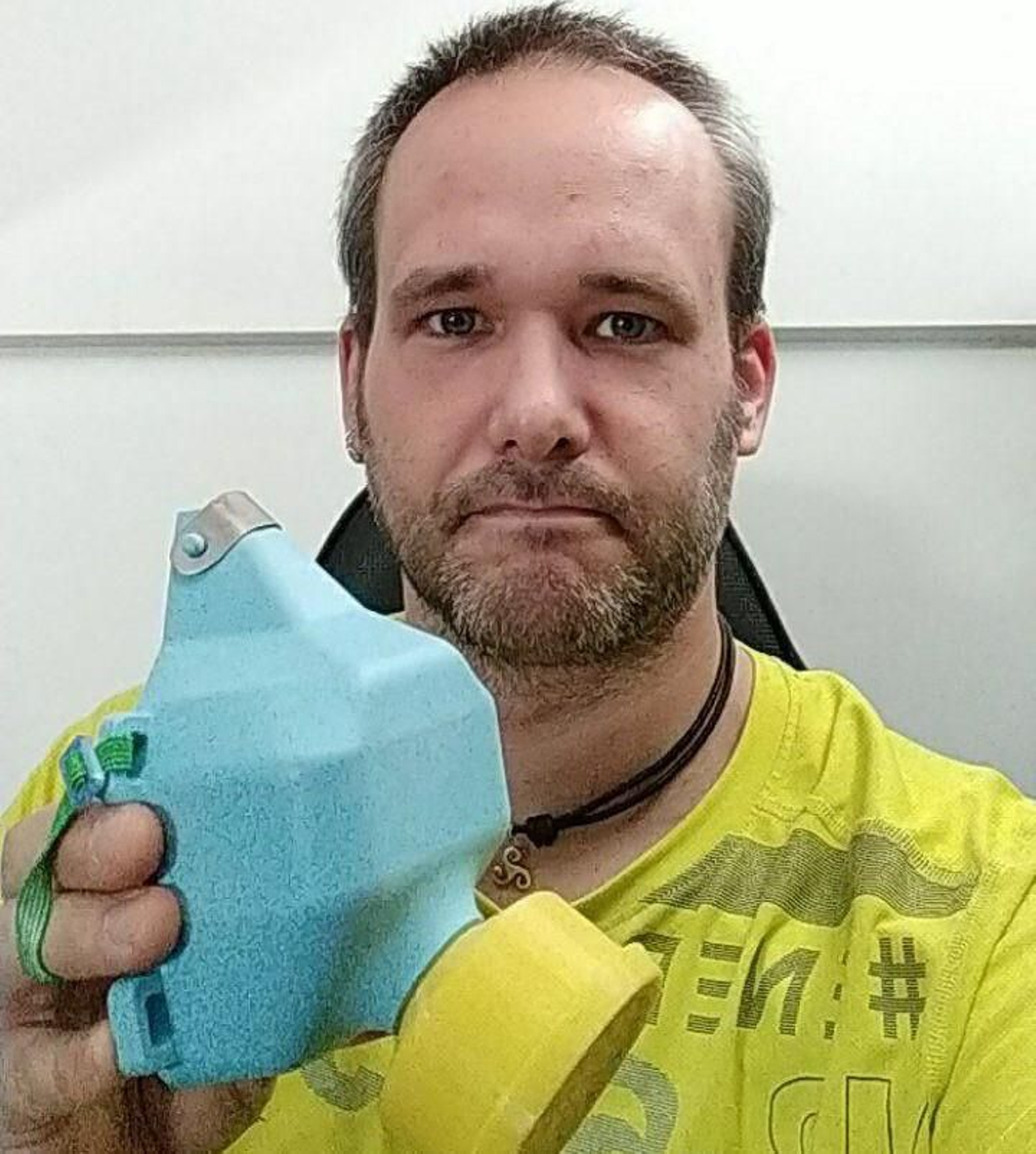

Fernando Alba-Elías, profesor de ingeniería e investigador de la Universidad de La Rioja, ha probado y desarrollado prototipos de la mascarilla. Junto a Tecnasa desarrolló el modelo final.

Otros contribuidores durante los procesos de desarrollo y prueba han sido Jon A. Amorrortu Fernández y Antonio Ordúñez.

Iván Blasco ha intervenido en la fabricación con fundición de silicona líquida convencional.

Luis Salgado coordinó la logística para enviar el prototipo final a Sevilla y Madrid, y también ha contribuido al desarrollo web.

Mike Bilodeau, de Plastic Ocean, recaudó fondos para la versión actual del molde de acero; Miguel Ángel Casanova y Santiago Andreu Carmona ayudaron en la documentación; Cesar García, en el soporte legal y documentación; Luis Gonzalo Aller Arias, en el sitio web y en la documentación.

Y el doctor Ramsés Marrero García, en la documentación y control de calidad, al igual que el enfermero David Gil Sánchez.

Julia Herrera, médico anestesista, participó en el control de calidad y durante el proceso de desarrollo.

A este equipo se han sumado contribuidores anónimos para ayudar en todo, para el transporte y las pruebas. Muchos de ellos intervinieron en el diseño de la impresión 3D para afinar en el prototipo definitivo desde Sevilla y toda Andalucía, País Vasco, Canarias, Madrid, Barcelona, entre otros.

Profesionales sanitarios han asesorado sobre los filtros más eficaces y sobre su experiencia con ella, los ingenieros han intervenido en el diseño de impresión y verificación, y han contado con asesoramiento legal sobre las licencias que hacen falta.

Rosa, de frenalacurva.net, los ha asesorado y ayudado recientemente sobre laboratorios, precios, opciones de laboratorios en Europa...

Los retos

En el proceso de fabricación una de las complicaciones iniciales fue dar con el diseño adecuado para diseñar la mascarilla de acuerdo a la anatomía de la cara. Julia, médico anestesista, sugirió el modelo Boston HTME como el de la mascarilla de anestesia, cuyo filtro del respirador es el que se usa en esta mascarilla de nuevo diseño.

Otro reto era elegir bien el material para que fuera apto para la desinfección.

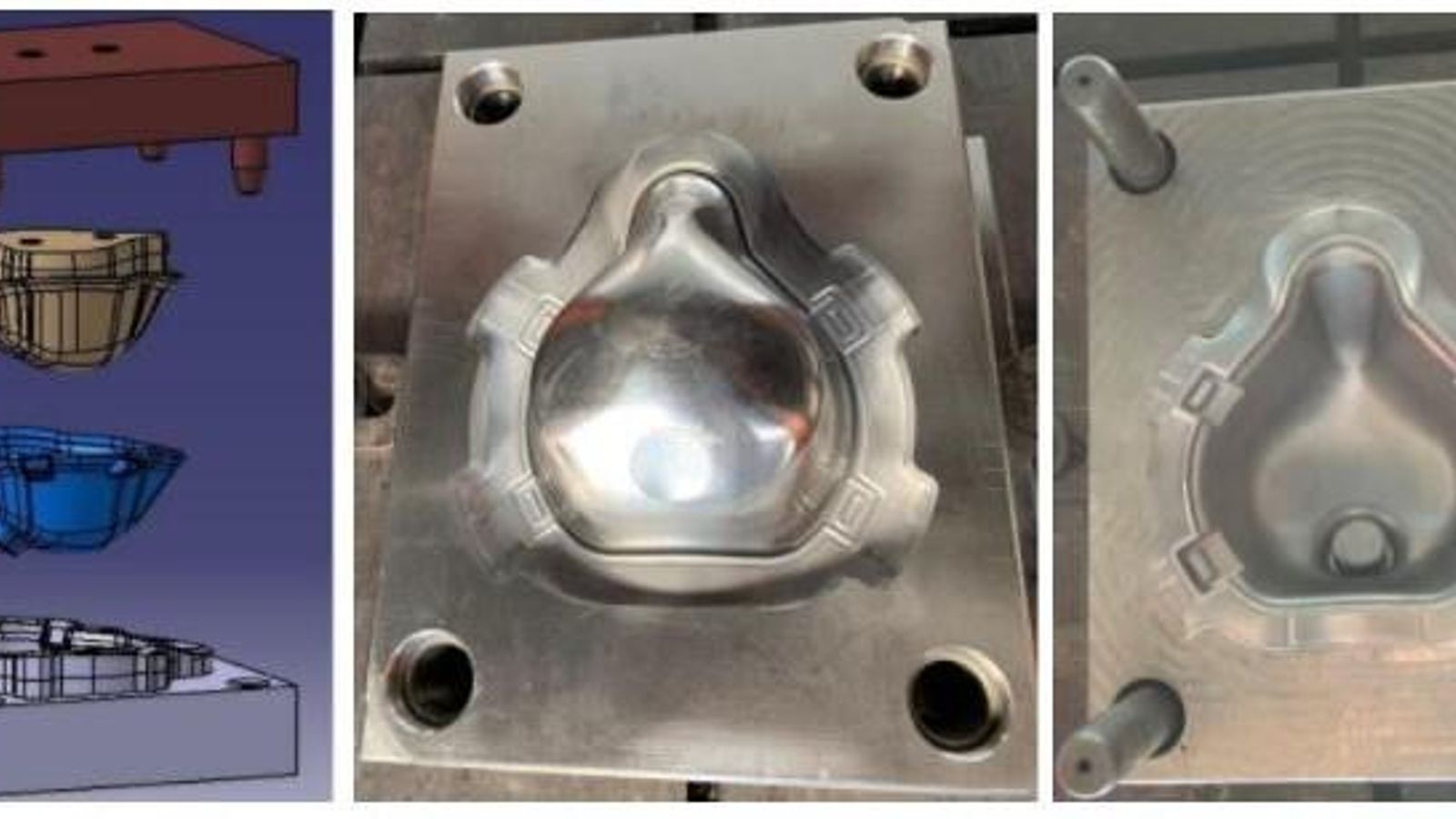

Se descartó que pudiera imprimirse con impresora 3D porque quedaban microporos. La técnica se perfeccionó y se vio que se solventaba con inyección de plástico en moldes. La mascarilla definitiva se compone de:

- Una máscara de silicona / santopreno prensada en caliente / moldeada por inyección

- Un filtro de respiración

- Dos correas elásticas

La cronología

El equipo comenzó a moverse el 18 de marzo de 2020, en los inicios de la primera ola de la pandemia, para tratar de buscar una mascarilla segura para los sanitarios de UCI y con materiales que no escasearan en el mercado. Fueron captando a profesionales que querían participar.

El 25 de marzo se hace el primer prototipo del molde por prensa en caliente por parte de Eyser Hidráulica en Canarias.

El 30 de marzo se envía a los profesionales sanitarios para que den su opinión sobre su experiencia con la mascarilla.

El 31 de marzo se hace el molde de acero en Vitoria con la mediación de Joseba Monge.

Sobre este molde se fabrica el segundo prototipo por Coeca y Tecnasa, que añade una pletina de aluminio para ajustarla mejor a la nariz.

Una semana después se envía a los hospitales este segundo prototipo para que sean probadas pero aún no con pacientes contagiados, porque faltaba probar su eficiencia y estanqueidad. Su envío por todo el país fue financiado por un club de fútbol.

El 18 de abril de 2020 el laboratorio andaluz Iavante probó la estanqueidad de esta mascarilla, es decir, que comprobar que salieran ni entraran aerosoles: partículas minúsculas como gotitas que quedan suspendidas en el aire cuando respiramos, gritamos, hablamos, cantamos, tosemos o estornudamos.

El 26 de abril la Universidad de Granada, a través de un grupo de Física de la atmósfera, midió la eficiencia del filtro, del 99,67% tras 5 horas de uso.

El 19 de mayo se acabó de diseñar el modelo definitivo de mascarilla.

"Hemos demostrado que hay actitud y ganas de cambiar las cosas. En España hay profesionales con ideas que tienen que irse fuera por la falta de oportunidades. España puede llevar a cabo iniciativas de este tipo, personas no faltan", concluye Manuel Correa.

También te puede interesar

Lo último